激光锡焊的焊接速度:核心影响因素与行业应用实践

在电子制造向高效化、规模化发展的进程中,激光锡焊的焊接速度是平衡生产效率与焊接质量的关键指标。相较于传统烙铁焊、波峰焊,激光锡焊凭借非接触加热、精准能量控制的特性,在速度提升上具备先天优势,但实际焊接速度受激光器性能、材料特性、焊点规格等多维度因素影响,需结合具体应用场景动态适配。大研智造基于数千个行业案例的技术沉淀,系统梳理激光锡焊速度的核心影响机制,拆解不同领域的速度表现,并通过设备技术创新实现 “速度 - 质量” 双优,为企业提供可落地的高效焊接解决方案。

激光锡焊的速度本质是 “能量输入效率” 与 “工艺需求” 的匹配结果,任何环节的参数失衡都会导致速度下降。理解这些影响因素,是实现高效焊接的基础。

激光器的功率、能量密度及响应速度,直接决定单位时间内的能量输出效率,是影响焊接速度的核心硬件条件:

激光功率与能量密度:功率越高,能量密度越大,锡料熔化速度越快。例如,100W 光纤激光器焊接 0.2mm 直径锡球(SAC305)时,熔化时间约 10ms;提升至 200W 后,熔化时间可缩短至 5ms。但需注意,功率并非越高越好 —— 超过 300W 后,若光斑未同步优化,易导致焊盘过热碳化,反而需降低速度以控制热影响区。

脉冲响应与模式:连续波(CW)激光适合大面积焊点(如 1mm×1mm 焊盘),可实现持续加热,速度比脉冲激光快 30%;脉冲激光(调 Q 模式)则适合微型焊点(<0.3mm),通过 1-10ms 短脉冲精准控温,虽单点时间略长,但可避免热积累,适合密集焊点连续焊接。

光束质量与聚焦效率:光束质量因子(M²)越小,聚焦光斑越圆整,能量分布越均匀。M²=1.2 的激光比 M²=1.8 的激光,聚焦后能量密度高 50%,锡料熔化速度提升 40%。例如,焊接 0.15mm 间距的 PCB 引脚时,M²=1.2 的激光可实现 3 点 / 秒的速度,而 M²=1.8 的激光需降至 2 点 / 秒,避免桥连。

焊接材料的热物理性质、焊点规格,决定了能量需求的最低阈值,进而影响焊接速度:

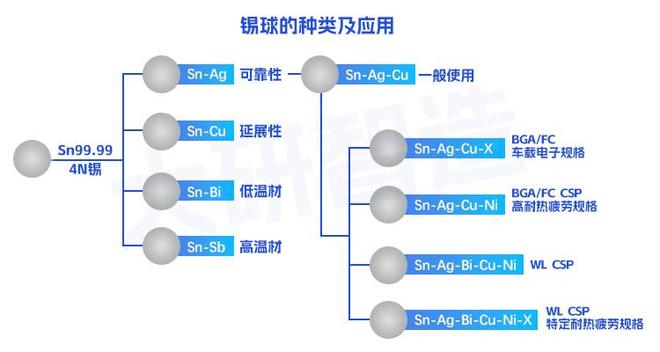

材料热导率与熔点:高导热材料(如铜,401W/m・K)散热快,需更长加热时间,速度比低热导材料(如 FR-4 基材,0.25W/m・K)慢 20%-30%。例如,焊接 0.3mm 铜焊盘需 15ms / 点,而相同规格的 FR-4 焊盘仅需 10ms / 点;高熔点锡料(如 SnSb10,熔点 232℃)比低熔点锡料(如 SnBi35,熔点 138℃)的熔化时间长 50%,速度相应下降。

焊点尺寸与形态:焊点越大,需熔化的锡料越多,速度越慢。0.1mm×0.1mm 微型焊盘(锡球直径 0.15mm)的焊接速度可达 5 点 / 秒,而 1mm×1mm 大型焊盘(锡球直径 0.8mm)需降至 0.5 点 / 秒;异形焊点(如 L 型引脚、长条焊盘)需激光束扫描加热,速度比圆形焊点慢 40%,例如焊接 0.5mm×2mm 的长条焊盘,速度从 2 点 / 秒降至 1.2 点 / 秒。

表面状态与预处理:氧化严重的焊盘(如铜锈厚度>5nm)需额外能量破除氧化层,速度比新鲜焊盘慢 15%-20%;未做预处理的铝引脚(表面 Al₂O₃层)焊接速度仅 0.8 点 / 秒,经激光剥漆后可提升至 1.5 点 / 秒。

焊接工艺参数与设备自动化水平,决定了能量利用效率与流程衔接速度,是实现 “高速不低效” 的关键:

锡料供给方式:锡球供料速度最快(0.1-1.5mm 锡球的供料响应时间<5ms),单点焊接速度可达 3-5 点 / 秒;锡丝供料需同步控制送丝速度(0.5-2mm/s),速度比锡球慢 30%;锡膏供料受印刷、刮涂流程限制,速度最慢(0.5-1 点 / 秒)。某消费电子代工厂将锡膏工艺改为锡球工艺后,日产能从 5000 块 PCB 提升至 1.2 万块。

定位与运动精度:视觉定位速度与运动平台响应直接影响流程效率。500 万像素 CCD 相机的定位时间约 20ms,配合多轴运动平台(重复定位精度 ±0.003mm),可实现 “定位 - 焊接 - 移动” 无缝衔接,连续焊接速度比传统 XY 平台快 50%。

工艺冗余设计:对质量要求高的场景(如车规级焊接),需增加预热、保温、检测等步骤,速度会相应下降。例如,普通消费电子焊接可 “一次加热成型”,速度 3 点 / 秒;而汽车 BMS 焊接需 “预热(5ms)- 熔化(10ms)- 保温(5ms)- 检测(10ms)”,速度降至 1 点 / 秒,但焊点可靠性提升 3 倍。

激光锡焊速度不存在统一标准,需结合行业产品特性、质量要求动态调整。大研智造通过梳理 3C、汽车电子、医疗等领域的典型案例,形成了各行业的速度基准。

3C 产品(如智能手机、TWS 耳机)的焊点以微型化、高密度为特点(0.1-0.3mm 间距),对速度与精度的平衡要求极高,激光锡焊在此领域的速度优势最为显著:

芯片引脚焊接:0.2mm 间距的 BGA/CSP 引脚,采用 0.18mm 锡球 + 100W 光纤激光,单点焊接速度 3-5 点 / 秒,四工位设备的日产能达 1.5 万颗芯片。某手机摄像头模组厂应用该方案后,焊接良率从 85% 提升至 99.6%,同时速度比人工焊接快 20 倍。

柔性 PCB 焊接:0.1mm 厚 PI 基材上的 0.15mm 铜焊盘,采用 355nm 紫外激光(避免基材损伤),配合锡球供料,速度 2-3 点 / 秒,连续焊接 1000 个焊点无热积累。某可穿戴设备厂商的测试显示,该速度下的基材变形率<0.5%,远低于传统烙铁焊的 12%。

连接器端子焊接:0.3mm×0.5mm 的矩形端子,采用 200W 绿光激光(高吸收率),通过 “多锡球拼接” 工艺(单次供球 2 颗),速度 1.5-2 点 / 秒,焊点拉拔力达 4.5N,满足插拔 1 万次的寿命要求。

在 3C 领域,大研智造的四工位激光锡球焊设备可实现 “供球 - 定位 - 焊接 - 检测” 全自动化,单台设备日均产能达 1.2 万块 PCB,较传统设备提升 3 倍,且良率稳定在 99.5% 以上。

汽车电子(如 BMS、雷达模块)的焊点需满足 - 40℃~125℃温度循环、20G 振动等严苛要求,速度需为可靠性让步,但通过工艺优化仍可实现高效生产:

BMS 铜排焊接:1mm×3mm 的铜排与 PCB 焊盘焊接,采用 200W 红外激光 + 0.5mm 锡球,需 “预热 - 熔化 - 保温” 三阶段工艺(总时间 25ms),速度 1-1.5 点 / 秒,焊点经 1000 次温度循环后电阻变化率<3%,满足车规级 AEC-Q100 标准。

传感器引脚焊接:0.4mm 间距的毫米波雷达引脚,采用 532nm 绿光激光(高吸收率),配合氮气保护(氧含量≤30ppm),速度 1.2-1.8 点 / 秒,焊点虚焊率从传统工艺的 8% 降至 0.3%。

线mm 直径的铜线端子,采用连续波激光(250W),通过 “激光剥漆 + 焊接一体化” 工艺,速度 3-5 点 / 秒,无需额外剥漆工序,效率比传统工艺提升 60%。

某汽车电子 Tier1 厂商引入大研智造的定制化方案后,BMS 生产线 块,同时焊点不良率从 5% 降至 0.2%,平衡了速度与可靠性需求。

医疗电子(如监护仪传感器、植入式器件)的焊点以微型化、高洁净度为核心要求,速度需为精度与安全性妥协,但通过技术创新可实现 “高精度不低速”:

微型传感器焊接:0.1mm 以下的铂铱合金传感器引脚,采用 355nm 紫外激光(能量集中),配合线 点 / 秒,焊点热影响区控制在 0.05mm 以内,避免传感器灵敏度下降。

植入式器件焊接:0.3mm×0.3mm 的陶瓷基板焊盘,采用 1064nm 光纤激光 + 无助焊剂工艺,速度 0.5-0.8 点 / 秒,焊点经 1000 小时盐雾测试后电阻变化率<2%,满足植入式器件的生物相容性要求。

医疗线mm 超细漆包线与 PCB 焊盘焊接,采用 “激光剥漆 + 脉冲焊接” 一体化工艺(总时间 15ms),速度 1-1.5 点 / 秒,导线%。

大研智造为某医疗设备厂商定制的微型焊接方案,在保证焊点精度(定位误差 ±0.005mm)的前提下,将传感器焊接速度从 0.5 点 / 秒提升至 1.2 点 / 秒,满足小批量多品种的生产需求。

航空航天领域(如卫星电路板、雷达组件)的焊点需满足极端环境(-60℃~150℃)与长寿命(10 年以上)要求,焊接流程包含多次检测与验证,速度最慢但可靠性最高:

卫星 PCB 焊接:0.6mm 间距的陶瓷基板焊点,采用 200W 光纤激光 + 多轮检测(外观 - 强度 - 密封性),单焊点总耗时约 100ms,速度 1-3 点 / 秒,焊点经 1000 次温度循环后无裂纹。

雷达组件焊接:1mm×2mm 的射频模块焊盘,采用 “双激光头冗余” 设计(主备激光头切换时间<100ms),速度 0.5-0.8 点 / 秒,确保焊接过程无中断,满足航天产品的高可用性要求。

大研智造通过硬件迭代与软件算法优化,在保证焊接质量的前提下,实现激光锡焊速度的系统性提升,核心技术突破体现在以下三方面:

四工位同步作业:设备集成供料、定位、焊接、检测四个工位,通过旋转平台实现 “并行操作”—— 当焊接工位工作时,供料工位同步准备锡球,定位工位完成下一个工件的对准,检测工位输出上一个焊点的质量结果,设备利用率从传统的 60% 提升至 90%,单台设备速度比单工位快 3 倍。

多激光头协同:针对大型工件(如 1m×0.5m 的 PCB 板),采用多个激光头协同焊接,每个激光头负责特定区域,速度与激光头数量呈线性增长。

全自动上下料:可配置集成机器人或皮带线实现工件自动上料、定位、下料,无需人工干预,单班(8 小时)可连续生产,较人工上下料的效率提升 40%。某 3C 代工厂引入该系统后,人均管理设备数量从 2 台增至 5 台,人力成本降低 60%。

MES 系统无缝对接:设备可配置实时上传焊接速度、良率、参数等数据至 MES 系统,实现生产进度实时监控与质量追溯,减少人工统计与调试时间。某汽车电子厂商通过该集成,换型时间从 2 小时缩短至 10 分钟,多品种生产的效率提升 50%。

在实际应用中,激光锡焊速度并非越高越好,需遵循 “质量优先、速度适配” 的原则,避免因盲目追求速度导致批量不良。大研智造基于行业经验,总结出三大核心应用原则:

根据焊点规格设定速度上限:微型焊点(<0.3mm)的速度上限为 5 点 / 秒,超过后易出现定位偏差;中型焊点(0.3-1mm)的速度上限为 2 点 / 秒,过高会导致锡料未充分浸润;大型焊点(>1mm)的速度上限为 0.8 点 / 秒,需保证足够的保温时间以形成可靠 IMC 层。

根据质量要求动态调整速度:消费电子的普通焊点可追求高速(3-5 点 / 秒);车规级、医疗级焊点需降低速度(1-1.5 点 / 秒),增加工艺冗余;航天级焊点需进一步放缓速度(0.1-0.5 点 / 秒),配合多轮检测。

通过技术创新而非参数妥协提升速度:避免通过 “超功率加热”“减少检测步骤” 等方式提升速度,应通过多工位、智能算法、自动化集成等技术手段,在保证质量的前提下实现速度提升。大研智造的实践表明,通过技术创新实现的速度提升,可使良率保持在 99.5% 以上,而参数妥协导致的速度提升,良率会下降 10%-20%。

激光锡焊的焊接速度是多因素协同作用的结果,从激光器性能到工艺设计,从材料特性到行业需求,每一个环节都影响着最终的效率表现。大研智造通过二十余年的技术沉淀,将速度与质量的平衡机制融入设备研发与工艺优化,为不同行业提供定制化解决方案 —— 在 3C 领域实现 “微型焊点高速化”,在汽车电子领域实现 “可靠与高效平衡”,在医疗、航天领域实现 “高精度不低速”。

大研智造将持续以客户需求为导向,推动激光锡焊技术向 “更高速度、更高精度、更高可靠性” 方向发展,为电子制造业的高效化升级提供核心工艺支撑。

如需了解特定产品的激光锡焊速度优化方案,可联系大研智造技术团队,我们将基于产品特性与生产需求,提供从样品测试到产线落地的全周期技术支持,助力企业在效率与质量的竞争中占据优势。

特别声明:以上内容(如有图片或视频亦包括在内)为自媒体平台“网易号”用户上传并发布,本平台仅提供信息存储服务。

马克龙宣布26国将联合出兵乌克兰,泽连斯基:欢迎!俄方:绝不接受!特朗普称将很快与普京通话,还晒两人合影

贵州6岁男童家门口失踪被亲戚带走杀害藏尸,法院判决凶手死刑缓期执行,母亲悲痛发声

大研智造,凭借其精密激光锡球焊接技术,为客户提供定制化的配套生产服务。

全球首款兼容Mac的6K触控显示器:Alogic Clarity 6K Touch 登场

苹果AirPods Pro 3前瞻:加速配对、缩小充电盒、支持心率监测

《编码物候》展览开幕 北京时代美术馆以科学艺术解读数字与生物交织的宇宙节律